1 minute lesen

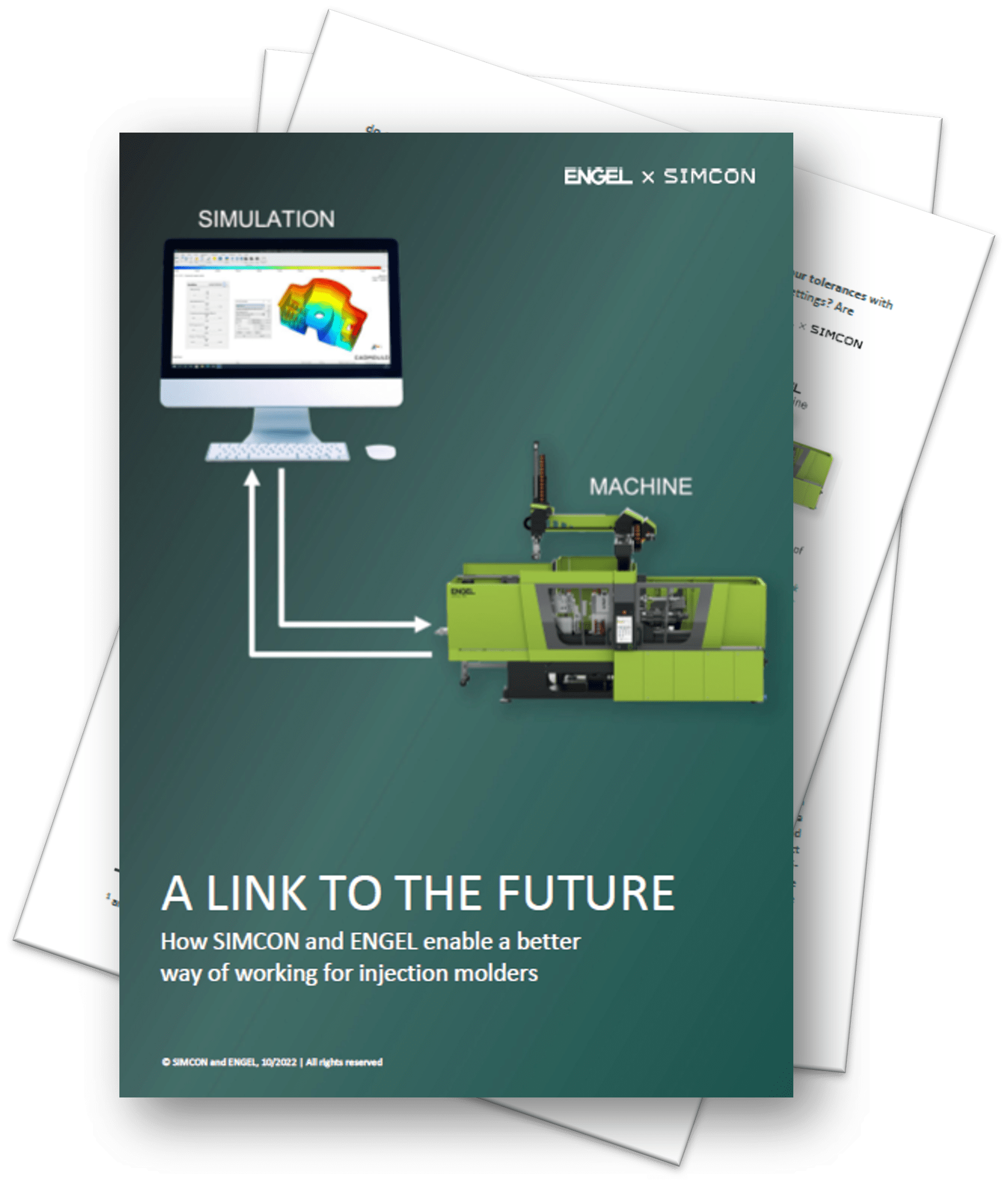

Tear down this wall: ARBURG & SIMCON Verbinden Simulation und Maschine

Die papierlose Übertragung von Parametern von der Simulation zur Spritzgießmaschine ist entscheidend, wenn Spritzgießer bessere Ergebnisse erzielen wollen.

Read More